Kỹ thuật điều khiển lập trình PLC Simatic S7 200

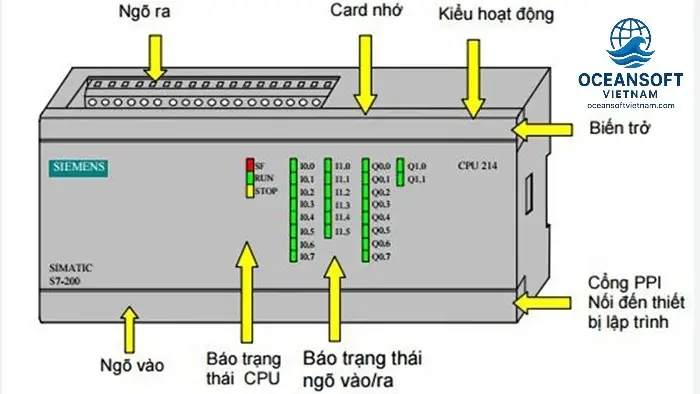

Kỹ thuật điều khiển lập trình PLC Simatic S7 200 là một lĩnh vực quan trọng trong tự động hóa công nghiệp, liên quan đến việc sử dụng bộ điều khiển logic khả trình (PLC) Simatic S7 200 của Siemens để thiết kế, lập trình và điều khiển các hệ thống tự động. PLC S7 200 là một PLC nhỏ gọn, mạnh mẽ và linh hoạt, được sử dụng rộng rãi trong các ứng dụng công nghiệp vừa và nhỏ để điều khiển các máy móc, thiết bị và quy trình sản xuất. Nó bao gồm một bộ vi xử lý CPU, các module I/O (Input/Output), cổng giao tiếp và phần mềm lập trình. PLC S7 200 có thể được sử dụng trong nhiều ứng dụng công nghiệp như hệ thống đóng/mở, kiểm soát nhiệt độ, quy trình sản xuất và tự động hóa công nghiệp nhỏ.

Phần mềm lập trình STEP 7-Micro/WIN

Giới thiệu về STEP 7-Micro/WIN

STEP 7-Micro/WIN là phần mềm lập trình được sử dụng để lập trình cho PLC S7 200. Nó cung cấp một môi trường phát triển tích hợp (IDE) với các công cụ để tạo, chỉnh sửa, biên dịch và tải chương trình xuống PLC.

Các ngôn ngữ lập trình được hỗ trợ

STEP 7-Micro/WIN hỗ trợ ba ngôn ngữ lập trình chính:

LAD (Ladder Logic): Đây là ngôn ngữ lập trình dạng hình thang, mô phỏng các mạch điện relay. LAD là ngôn ngữ phổ biến và dễ học, đặc biệt đối với những người có kiến thức về điện.

FBD (Function Block Diagram): Đây là ngôn ngữ lập trình dạng khối chức năng, sử dụng các khối logic để biểu diễn các chức năng điều khiển. FBD phù hợp cho việc thiết kế các hệ thống điều khiển phức tạp.

STL (Statement List): Đây là ngôn ngữ lập trình dạng danh sách các lệnh, tương tự như ngôn ngữ assembly. STL cho phép người dùng viết các chương trình tối ưu và kiểm soát chặt chẽ hoạt động của PLC.

Các bước lập trình PLC S7 200

Các bước cơ bản để lập trình PLC S7 200 bằng STEP 7-Micro/WIN bao gồm:

Khởi tạo dự án mới: Mở phần mềm STEP 7-Micro/WIN và tạo một dự án mới.

Cấu hình phần cứng: Chọn loại CPU và các module I/O được sử dụng trong hệ thống.

Viết chương trình: Sử dụng một trong các ngôn ngữ lập trình (LAD, FBD hoặc STL) để viết chương trình điều khiển.

Biên dịch chương trình: Biên dịch chương trình để kiểm tra lỗi.

Tải chương trình xuống PLC: Kết nối máy tính với PLC và tải chương trình đã biên dịch xuống PLC.

Kiểm tra và调试 chương trình: Kiểm tra hoạt động của chương trình trên PLC và sửa lỗi nếu cần.

Các lệnh cơ bản trong lập trình PLC S7 200

Để lập trình PLC S7 200 một cách hiệu quả, cần nắm vững các lệnh cơ bản trong nền tảng này. Các lệnh này được sử dụng để thực hiện các tác vụ điều khiển khác nhau.

Các lệnh logic

Các lệnh logic được sử dụng để thực hiện các phép toán logic trên các bit. Các lệnh logic cơ bản bao gồm:

AND: Thực hiện phép toán AND trên hai bit.

OR: Thực hiện phép toán OR trên hai bit.

NOT: Đảo ngược giá trị của một bit.

XOR: Thực hiện phép toán XOR trên hai bit.

Các lệnh so sánh

Các lệnh so sánh được sử dụng để so sánh hai giá trị. Các lệnh so sánh cơ bản bao gồm:

CMP: So sánh hai giá trị và đặt các bit trạng thái tương ứng.

LD: Lệnh nhận giá trị (Load).

Các lệnh chuyển đổi

Các lệnh chuyển đổi được sử dụng để chuyển đổi giữa các kiểu dữ liệu khác nhau. Ví dụ, chuyển đổi từ số nguyên sang số thực.

CON: Lệnh chuyển đổi.

Các lệnh gán và tính toán

MOV: Lệnh gán giá trị từ một biến sang một biến khác.

CAL: Lệnh thực hiện tính toán.

Các lệnh điều khiển chương trình

Các lệnh điều khiển chương trình được sử dụng để điều khiển luồng thực thi của chương trình. Các lệnh điều khiển chương trình cơ bản bao gồm:

JMP: Lệnh nhảy đến một vị trí khác trong chương trình.

RES: Lệnh bảo vệ, đặt lại các biến về trạng thái ban đầu.

RST: Lệnh khởi động lại PLC hoặc một phần của chương trình.

Các lệnh định thời và đếm

TON: Lệnh định thời (Timer On Delay).

TOF: Lệnh định thời (Timer Off Delay).

CTU: Lệnh đếm lên (Counter Up).

CTD: Lệnh đếm xuống (Counter Down).

Các lệnh vào/ra

I: Lệnh đọc giá trị từ đầu vào.

Q: Lệnh ghi giá trị ra đầu ra.

Ứng dụng của PLC Simatic S7 200

PLC S7 200 được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp khác nhau:

Điều khiển quy trình sản xuất: PLC S7 200 được sử dụng để kiểm soát các quy trình sản xuất như quá trình lắp ráp, đóng/mở, chuyển đổi và kiểm tra chất lượng.

Điều khiển máy móc: PLC S7 200 được sử dụng để điều khiển các loại máy móc khác nhau, từ máy đóng gói đến máy công cụ.

Điều khiển động cơ: PLC S7 200 có khả năng điều khiển động cơ đơn giản và động cơ bước.

Điều khiển hệ thống HVAC (Heating, Ventilation, and Air Conditioning): PLC S7 200 được sử dụng để điều khiển nhiệt độ, độ ẩm và lưu lượng gió trong các tòa nhà và nhà máy.

Điều khiển hệ thống xử lý nước và nước thải: PLC S7 200 được sử dụng để điều khiển các quy trình xử lý nước và nước thải.

Ứng dụng trong ngành dược phẩm: PLC S7 200 đóng vai trò quan trọng trong việc kiểm soát và điều khiển quy trình sản xuất dược phẩm, đảm bảo tính chính xác và đồng bộ trong quy trình sản xuất.

Ứng dụng trong ngành năng lượng: PLC S7 200 được sử dụng để điều khiển và giám sát hệ thống điện, giúp tối ưu hóa quy trình phân phối điện, đảm bảo sự ổn định và an toàn của hệ thống điện.

Các lỗi thường gặp và cách khắc phục

Trong quá trình sử dụng PLC S7 200, có thể xảy ra một số lỗi. Dưới đây là một số lỗi thường gặp và cách khắc phục:

PLC không lên nguồn:

Nguyên nhân: Có thể do nguồn cấp không ổn định, cầu chì bị đứt hoặc module nguồn bị hỏng.

Cách khắc phục: Kiểm tra nguồn cấp, thay cầu chì hoặc thay thế PLC mới hoặc sửa chữa tại trung tâm.

Lỗi đầu vào (Input Error):

Nguyên nhân: Có thể do cảm biến bị hỏng, dây tín hiệu bị đứt hoặc kết nối không tốt.

Cách khắc phục: Kiểm tra cảm biến, dây tín hiệu và kết nối.

Lỗi đầu ra (Output Error):

Nguyên nhân: Có thể do tải kết nối vượt quá dòng định mức của PLC, relay/triac trong PLC bị hỏng.

Cách khắc phục: Kiểm tra tải kết nối, thay module output.

CPU báo lỗi hoặc mất g trình:

Nguyên nhân: Có thể do lỗi bộ nhớ, pin yếu hoặc chương trình bị lỗi.

Cách khắc phục: Sao lưu chương trình thường xuyên, thay pin hoặc kiểm tra và sửa lỗi chương trình.

Lỗi kết nối truyền thông:

Nguyên nhân: Cáp RS485, PPI bị lỏng, cấu hình truyền thông sai.

Cách khắc phục: Kiểm tra cáp kết nối, cấu hình truyền thông.

Lỗi bộ nhớ hoặc pin:

Nguyên nhân: Pin yếu hoặc hỏng.

Cách khắc phục: Thay pin.

Lỗi không kết nối được PLC với máy tính:

Nguyên nhân: Có thể do Ethernet hoặc cấu hình sai.

Cách khắc phục: Kiểm tra địa chỉ IP máy tính và PLC.